生物藥是通過活細胞或微生物培養產生,通過對細胞進行修飾,能使其產生出生物藥中的活性物質。

當被修飾的細胞括增到目標密度后,將被低溫冷凍并存儲在細胞庫的凍存管中,只有授權人員可以獲取。

在用于生產之前,需要從細胞庫中取出細胞樣本,并將其在生物反應器的發酵罐中進行傳代增殖。

通過使用富含營養且利于細胞生長的培養基,促使細胞傳代、增殖,并實現生產體積的擴大。這個過程為細胞提供了最佳的生長條件,并使之產生足量的數量以供后續在生物反應器中培養。

該過程中,溫度、溶氧、pH值和細胞碎片含量等參數會被控制,并依據細胞的生長對這些參數進行調節。

接下來,在“上游”生產中,藥物活性分子將在生物反應器中大量產出。

通過優化培養基,可以進一步提高細胞產出目標活性分子(原料藥API)的效率。

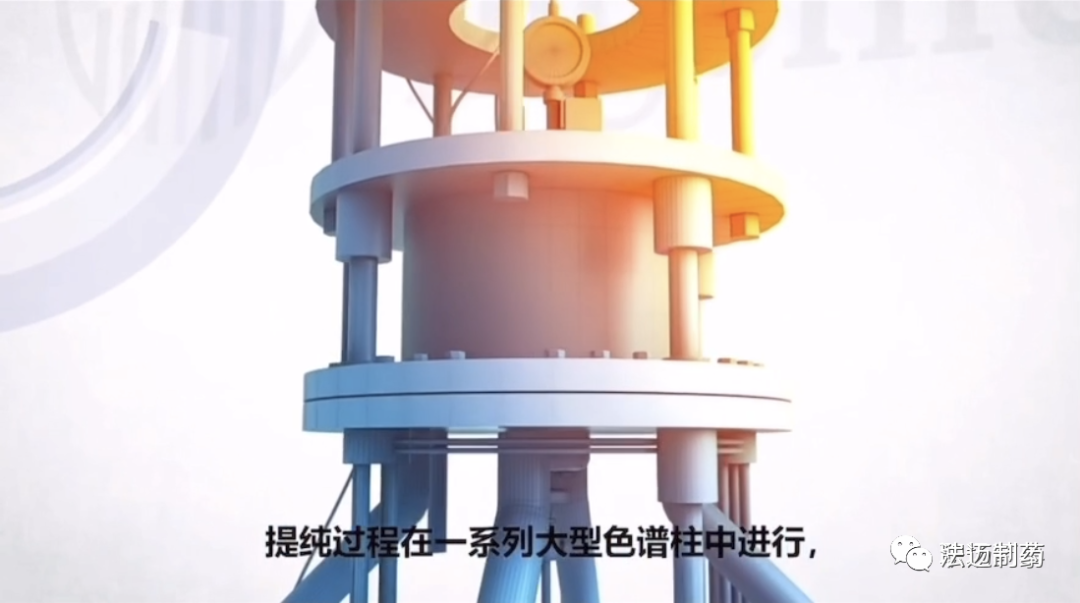

在接下來的“下游”生產中,藥物活性分子將被分離出來,先是“捕獲”發酵液中的活性分子、再將其純化,提純過程在一系列大型色譜柱中進行,色譜柱中含有特定的樹脂可將藥物活性分子從發酵液中分離出來。

平均而言,一個典型抗體的大規模生產可以從一批生產中產生約20-50kg的活性物質。

最后,在嚴格控制的無菌環境中,藥物分子被灌裝到西林瓶里進行液體冷凍儲存,或者凍干后作為凍干粉末保存。

部分藥物也會以液體的形式灌入預充針,隨后儲存在受控的冷藏條件下。

資料來源:BI中國